商品別採算性管理、原価計算の事例(食品加工・卸売業)

企業の概要と課題

A社はスーパー等で販売する魚介類等の加工卸販売を営んでいます。鮮魚や切り身等を仕入れてタレを和えたり、野菜と合わせて一人用鍋を作成しています。多くの種類の商品を扱っており、商品によって加工やパッケージにかかる時間はかなり異なります。A社では各商品の材料費と粗利は把握していましたが、各商品の加工にかかる時間を正確に把握していませんでした。たとえ粗利が高くても、加工時間が長くかかれば得られる利益は少なくなります。そのため見込みより利益の少ない赤字受注が発生していました。

A社はスーパー等で販売する魚介類等の加工卸販売を営んでいます。鮮魚や切り身等を仕入れてタレを和えたり、野菜と合わせて一人用鍋を作成しています。多くの種類の商品を扱っており、商品によって加工やパッケージにかかる時間はかなり異なります。A社では各商品の材料費と粗利は把握していましたが、各商品の加工にかかる時間を正確に把握していませんでした。たとえ粗利が高くても、加工時間が長くかかれば得られる利益は少なくなります。そのため見込みより利益の少ない赤字受注が発生していました。

| 当社の課題:採算割れ受注の発生 |

支援内容

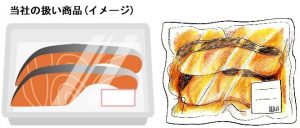

そこで私は加工場での作業観測を行いました。商品の加工時間を計測し、各商品の粗利を加工時間で割って「1分間当たりの粗利」を計算しました。これにより、商品ごとの粗利は高くても加工時間が長くて1分間当たりの粗利が低いものが明確になりました。

そこで私は加工場での作業観測を行いました。商品の加工時間を計測し、各商品の粗利を加工時間で割って「1分間当たりの粗利」を計算しました。これにより、商品ごとの粗利は高くても加工時間が長くて1分間当たりの粗利が低いものが明確になりました。

こうして会社にとって本当に利益貢献する商品を明確にしたことで、受注において採算性を考慮した判断ができるようになり、赤字受注を回避できるようになりました。

| 解決策:商品原価に加えて加工時間も考慮した利益の把握 |

M&A後の事業承継の事例(金属加工業)

企業の概要と課題

B社は金属加工を営んでいます。私が支援に入る5年前に同業社に買収され、親会社の社長が当社の社長も兼務していました。当社の運営は親会社出身の所長が中心となって行っていましたが、経営も承継して所長が社長を務めることとなりました。所長は承継後の経営計画策定について、私に相談されました。

| 当社の課題:スムーズな事業承継と後継候補の準備 |

支援内容

ご相談いただいたのが事業承継の1年前であったので、社長就任時に経営計画を発表することを目標としました。

まず現状の経営課題(新規顧客獲得、人材育成等)を洗い出し、それぞれに担当をスケジュールをあてたロードマップを作成しました。これをもとに数値目標を設定し、将来ビジョンも織り込んで経営計画を策定しました。これを新体制発足時の全社集会で発表し、新体制での方針の浸透を図りました。

事業承継後5年たった現在でも、ロードマップは追記や更新を行い、経営のモニタリングに役立てています。

| 解決策:新社長の経営計画策定と全社への浸透 |

事業再生の事例(情報システム開発業)

企業の概要と課題

当件は中小企業再生支援協議会(現中小企業活性化協議会)の支援案件です。支援対象のC社は情報システム開発業ですが、商品販売や飲食店、介護事業等、多くの業種に事業を多角化しており、関連会社も多く事業の全体像が把握しにくい状態となっていました。

| 当社の課題:収益性の高い経営体質への改善 |

支援内容

C社が窮境に陥った直接の要因はシステム開発事業における赤字プロジェクトの発生でしたが、ビジネスモデルの異なる複数事業を展開し、全社での業績が見えにくくなっていたことも遠因でした。本支援では事業別に事業計画を作成し、事業単体の業績と採算性の管理を徹底しました。各事業の管理要点は以下の通りです。

・システム開発:

開発プロジェクトの進捗管理を強化し、進捗遅れを早期に発見して赤字を回避できる体制としました。さらに既存顧客ごとの来期予算計画を策定し、顧客やプロジェクトの状況を把握して見込案件の確度を向上しました。

・商品販売

商品の卸先が販売計画を外部に向けて発表しており、当社もこれに基づいた事業計画を作成しました。卸先とは情報共有を密に行い、計画変更を迅速に察知するよう努めます。

・飲食店

新メニュー開発等の改善策を踏まえた事業計画を作成しました。計画期間内に黒字化できなければ撤退する覚悟で改善に臨んでいます。

・介護サービス

施設の現状の定員数を踏まえた事業計画を策定しました。これも未達の場合は事業売却を検討します。

| 解決策:個々の事業特性に沿った詳細な事業計画の策定 |

情報システムの有効活用の事例(射出成型業)

企業の概要と課題

D社は射出成型業を営んでいます。製造拠点と本社が離れており、両者のコミュニケーションが課題でした。特に本社の管理部門から製造現場の状況をリアルタイムで把握できないので、生産管理システムの導入で対応できないか相談がありました。

| 当社の課題:遠地の製造工程のリアルタイム監視 |

支援内容

相談は本社管理部門の方からでしたが、私は現状を正確に把握するには製造部門の声も聞く必要があると考え、本社管理部門と製造部門が参加するオンラインミーティングを開催しました。ここでのヒアリングで、当社は生産管理システムをすでに導入しているが、その機能の認識において本社と製造にズレがあることが分かりました。特に生産の進捗管理において、現行システムにも一部機能があることが分かりました。

相談は本社管理部門の方からでしたが、私は現状を正確に把握するには製造部門の声も聞く必要があると考え、本社管理部門と製造部門が参加するオンラインミーティングを開催しました。ここでのヒアリングで、当社は生産管理システムをすでに導入しているが、その機能の認識において本社と製造にズレがあることが分かりました。特に生産の進捗管理において、現行システムにも一部機能があることが分かりました。

そこでは私は本社管理担当の方に、現行システムの機能をすべて洗い出して一覧表とし、各機能の担当者を記載することを提案しました。作成した機能一覧をもとに生産管理システムの実際の機能を確認し、本社からの工程監視に役立つか検証しました。その結果、生産工程全体の監視は現行システムでも可能であると結論付けました。システムで管理できない細部については、工場で現在使っているExcel管理表をクラウドの共有ドライブに配置することで、本社でも参照可能としました。

このように現場の現状を正確に調査し把握することで、無駄な追加投資を防ぐことができました。

| 解決策:現状業務の再調査と情報システム利用状況の確認 |